VAKUUM-LICHTBOGEN-UMSCHMELZVERFAHREN

- Allgemeine Informationen

- Ausführungen

- Unsere Technologie – Ihr Vorteil

- Digitalisierung

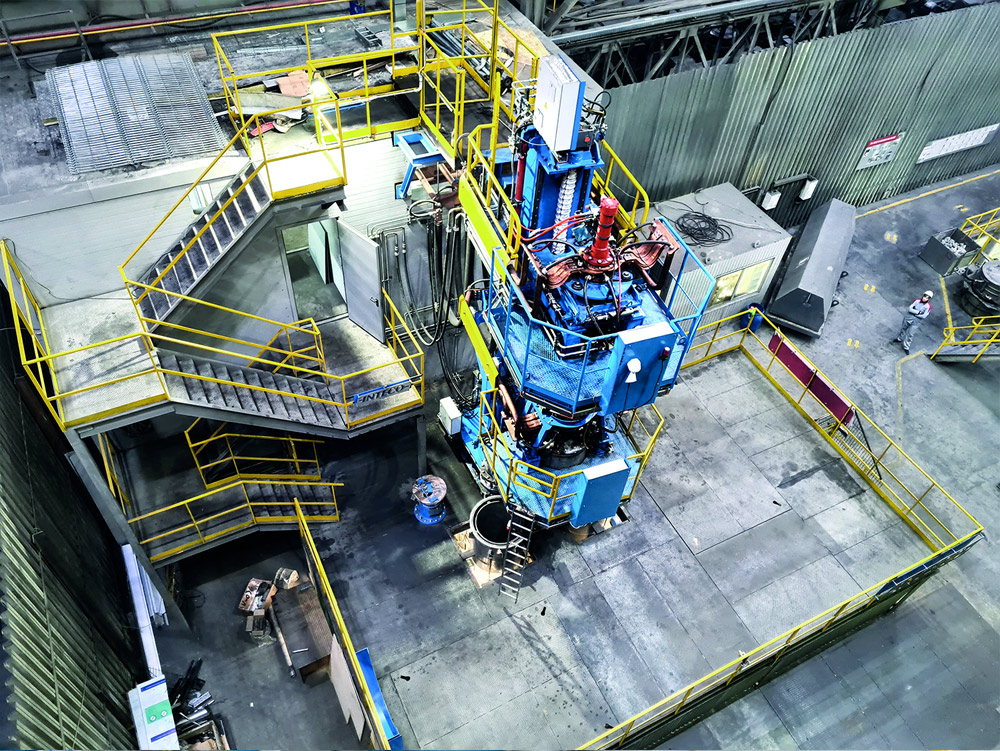

Die strengen Qualitätsanforderungen in Anwendungen wie der Luft- und Raumfahrtindustrie erfordern einen metallurgischen Verfahrensschritt, der eine bestmögliche Produktqualität ermöglicht. Das Vakuum-Lichtbogen-Umschmelzverfahren (VAR) wurde in den 1950er Jahren mit dem Ziel entwickelt, die steigenden Anforderungen an bestimmte Materialeigenschaften des Endprodukts zu erfüllen.

Heute wird das VAR-Verfahren genutzt, um die Materialeigenschaften vieler Stähle und Superlegierungen entscheidend zu verbessern. Da das VAR-Verfahren unter inerten Bedingungen (d. h. Vakuum) und kontrollierten Erstarrungsbedingungen durchgeführt wird, weist der umgeschmolzene Block einen verbesserten Reinheitsgrad und minimierten Restgasgehalt auf.

INTECO kann seinen Kunden basierend auf seiner langjährigen Erfahrung und Fachkenntnis im Bereich der Vakuum-Metallurgie und hochentwickelter Steuerungssysteme für Umschmelzanlagen eine Vielzahl an bewährten und spezialisierten Lösungen in der VAR-Technologie anbieten, die den höchsten Ansprüchen gerecht werden.

- VAR für Stähle, Superlegierungen und reaktiven Materialien

- Von Laborgrößen bis zu 30t Blockgewicht

- Teildruck-Umschmelzen für minimale Verdampfungsverluste

- Helium-Kühlsystem für verbesserte Wärmeübertragung zwischen der Kokillenwand und dem Block

- XY-Verstellung für präzise Ausrichtung der Elektrode

- Patentiertes kombiniertes ESU/VAR-Konzept

- Koaxiales Anlagendesign mit definiertem Stromweg für höchste Reproduzierbarkeit

- Hochentwickelte Dripshort-Analysefunktion (IDRIP)

- Horizontale XY-Verstellung der Elektrode zur Einhaltung eines definierten Abstandes zum Metallbad

- Optimiertes Wiegesystem für eine präzise Steuerung der Umschmelzparameter

- Maßgeschneidertes ergonomisches Design gemäß den kundenspezifischen Anforderungen

- Optimale Zugänglichkeit und unkomplizierte Wartung

- Umfangreiches Prozesssimulationsmodell, exklusiv entwickelt in Kooperation mit der Montanuniversität Leoben

- INTECOs ganzheitliches Prozess- und Produktionsmanagement-System (IMAS) für das gesamte Schmelzrezeptmanagement, Datenspeicherung und zur Definition von Key Performance Indikatoren

Digitalisierung und Smart Production sind die treibenden Kräfte für Entwicklung und Veränderung in der Stahlbranche. Bei INTECO bieten wir Ihnen nicht nur erstklassiges Engineering im Anlagenbau, sondern auch maßgeschneiderte digitale Lösungen, die den anspruchsvollen Anforderungen unserer Kunden gerecht werden. Überwachen Sie Ihre Produktion effizienter und nutzen Sie die gesammelten Informationen für Anpassungen und Fortschritt.

INTECO’s Remelting Controller (IREC) is ideal to upgrade any compatible furnace with INTECOs advanced melting control algorithms. Our advanced non-linear controllers provide voltage, current, melt rate and immersion depth control. The flexible design supports all different types of power supplies such as transformers, saturable reactors, and different kinds of power supply units. Integration into complete automation systems is possible via commercially available common fieldbus technologies. The sophisticated deviation tracking warns in case there might be any defects during remelting. It can be easily expanded with IMAS essentials.

The IMAS Production Management (IMAS-PM) manages conventional functions of a production management system such as recipe management, order scheduling, downtime recording as well as equipment and consumable consumption. Nevertheless, the main focus is on quality assurance. The integrated check-list module provides an aviation industry compliant solution for tracking every production step, not only in a generic way, but tailored to individual needs. You have the choice between a traditional, paper driven concept, an electronical, tablet-based application, or a combination of both. The production-based review system provides summary reports and detailed ingot or batch analysis for all relevant product categories such as ingots, slabs, powder, or flakes. The system includes rule-based deviation control modules and ensures that only high-quality products are being shipped. Technically, the system can be implemented into any existing production setup with a PLC-friendly standard interface such as OPC-UA and standardized REST interface for higher-level applications like ERP systems.

IMAS essentials are the perfect add-ons for single remelting units. The user-friendly web-based interface provides master data management for mould and electrode formats in multiple languages. The template-based melting recipe system facilitates standardization and aims for constant quality improvement. Detailed production reports, generated for each melting operation, include production key performance indicators and documentation of quality-related incidents. Information on the ingot position where the incident occurred, is calculated. The high-resolution trend tool allows in-depth analysis. All relevant data points are recorded in PLC cycle time and stored in a head-based structure. Time-synced available video streams from furnace cameras facilitate in matching visual inspection with process values.

INTECO’s Drip Short Measuring (IDRIP) device is based on an embedded controller and integrates easily into existing automation systems such as PROFIBUS or PROFINET. It features a web-based interface for diagnosis and configuration and a parallel voltage measuring device provides a sampling rate of 200kHz. If the input voltage falls below a defined trigger level, it triggers a single drip. These drips are categorized by the duration of the drip to provide a statistical analysis. Its small size allows easy installation in existing plants.

Die IMAS-Standardprodukte sind die perfekte Ergänzung für einzelne Umschmelzaggregate. Die benutzerfreundliche webbasierte Schnittstelle, die in verschiedenen Sprachen verfügbar ist, bietet eine Stammdatenmanagement für Kokillen- und Elektrodenformate. Das vorlagenbasierte Schmelzformulierungssystem erleichtert die Standardisierung und die kontinuierliche Qualitätsverbesserung. Ein ausführlicher Produktionsbericht wird für jeden Schmelzarbeitsschritt generiert, einschließlich der Hauptleistungsindikatoren der Produktion und der Dokumentation qualitätsbezogener Zwischenfälle unter Berechnung der Blockposition, an der der Zwischenfall aufgetreten ist. Das hochauflösende Trend-Tool kann für ausführliche Analysen verwendet werden. Alle relevanten Datenpunkte werden in SPS-Zykluszeit aufgezeichnet und in einer kopfbasierten Struktur gespeichert.

Projekte

BGH Lippendorf

Deutsche Edelstahlwerke

Ruspolymet

Breitenfeld Edelstahl