RH-Vakuum-Umlaufentgasung

- Allgemeine Informationen

- Ausführungen

- Unsere Technologie – Ihr Vorteil

- Digitalisierung

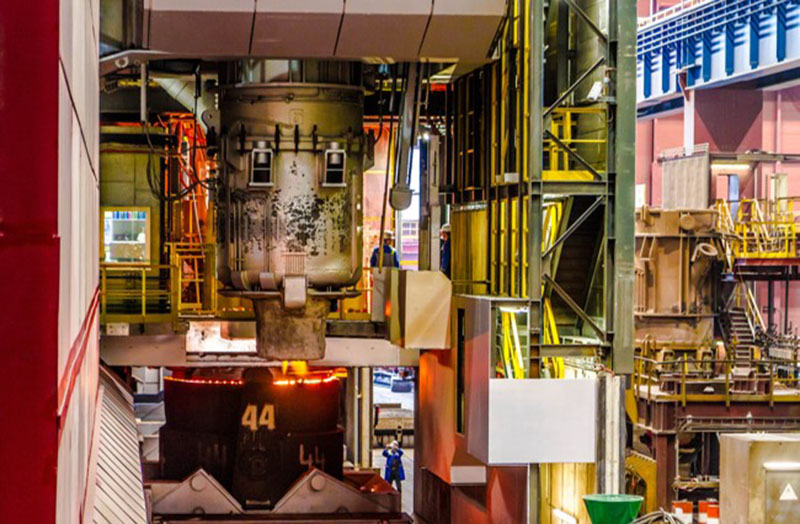

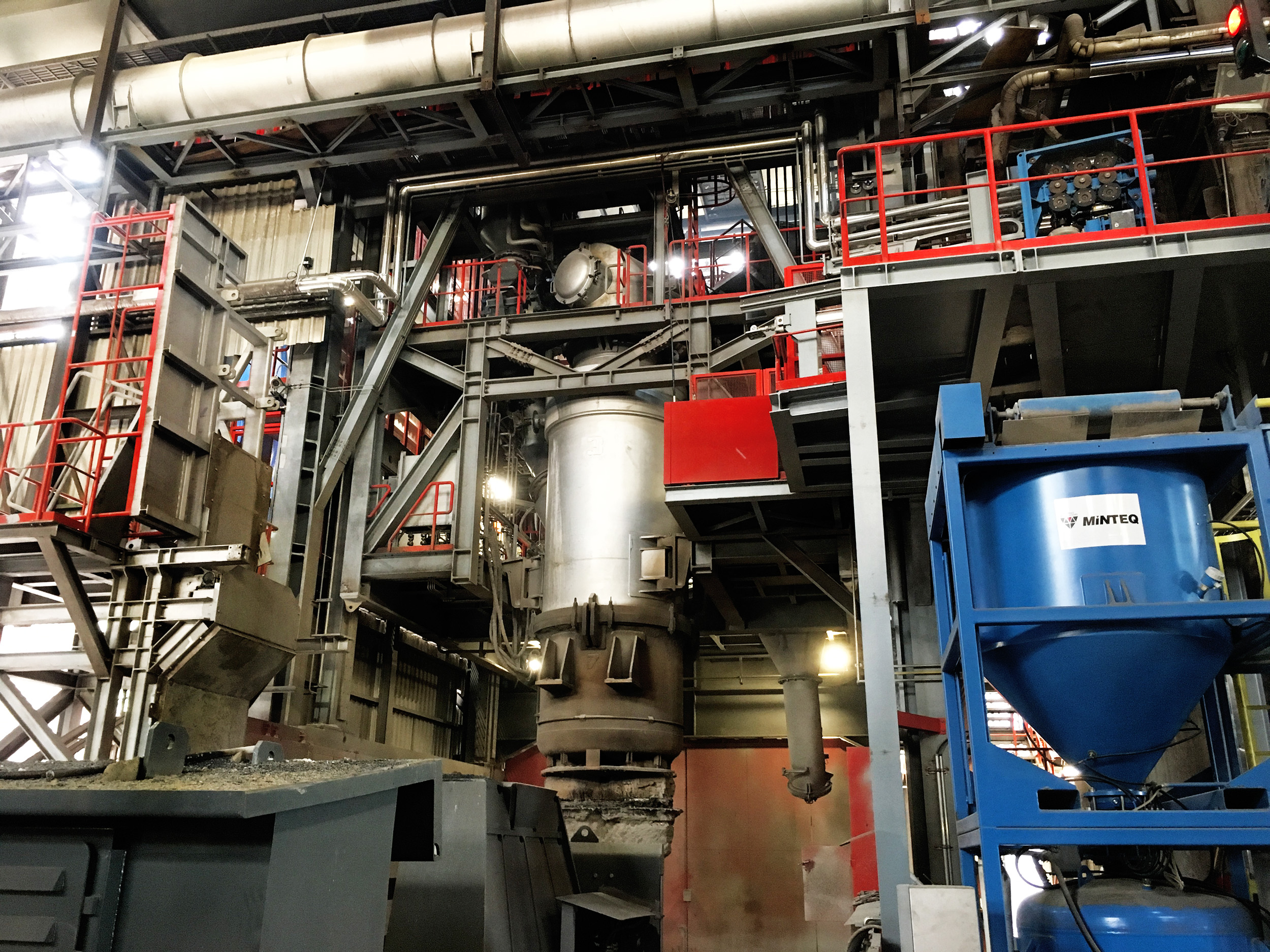

Seit Beginn der Entwicklung Ende der 1950er Jahre hat sich der RH-Prozess zu einem wichtigen Verfahrensschritt in modernen Stahlwerken etabliert. Der RH-Prozess wurde ursprünglich zur Einstellung niedriger Wasserstoffgehalte in Flüssigstahl verwendet. Im Verlauf der letzten Jahrzehnte wurde das Verfahren durch kontinuierliche Weiterentwicklung und Verbesserung an die Bedürfnisse heutiger Stahlproduzenten angepasst. Ihren Einsatz findet diese Technologie heute hauptsächlich bei der Herstellung von LC- (low carbon) und ULC- (ultra low carbon) Stählen sowie zur Minimierung des Wasserstoffgehaltes. Der RH-Prozess hat sich heute als bewährtes Verfahren für Produktionsrouten mit kürzesten Abstichzeiten mit Behandlungsgrößen von bis zu 400t etabliert.

Allgemein bietet der RH-Prozess die folgenden Vorteile:

- Einsatz günstiger Legierungselemente mit höherem Kohlenstoffgehalt

- Reduzierung der Produktionskosten

- Erhöhung der Produktqualität durch niedrige Gasgehalte

- Möglichkeit zur Produktion von ELC-Qualitäten mit minimiertem Chromverlust

- Einstellung enger Analysentoleranzen

- Hohe Chrom-Ausbringung

- Einzel- oder Doppelstand

- Schnellwechselmechanismus des RH-Gefäßes

- Einsatz von Dampfstrahlpumpen und mechanischen Pumpen

- Unterschiedliche Pfannen- und Gefäßhebemechanismen

- Brenner- und Sauerstofflanzensystem

- Unterschiedliche Kühl- und Staubabscheidungssysteme

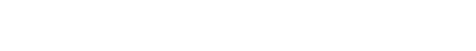

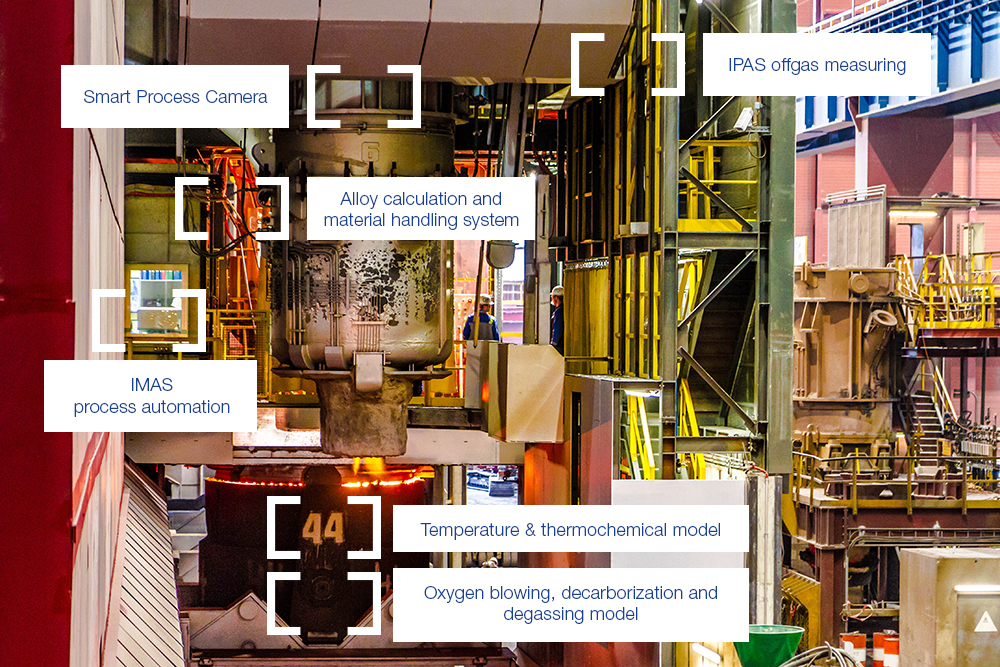

Digitalisierung und Smart Production sind die treibenden Kräfte für Entwicklung und Veränderung in der Stahlbranche. Bei INTECO bieten wir Ihnen nicht nur erstklassiges Engineering im Anlagenbau, sondern auch maßgeschneiderte digitale Lösungen, die den anspruchsvollen Anforderungen unserer Kunden gerecht werden. Überwachen Sie Ihre Produktion effizienter und nutzen Sie die gesammelten Informationen für Anpassungen und Fortschritt.

The smart process camera is a retractable and therefore well protected optical system that directly streams a high-resolution video to the control room to ensure safe low-manpower operation. The optional thermal imaging variant provides a clear view through smoke and dust and serves for automatic stirring adjustment. Additional generated process information such as slag height and stirring eye detection enhances metallurgical model accuracy and safety.

The IPAS off-gas measuring for RH applications includes a gas extraction system, an off-gas analyzer, and a flow measurement device. The off-gas analyzer measures CO and CO2 through an infrared photometer, H2 through thermal conductivity and O2 through electromagnetic force measurement. The flow meter uses ultrasound measurements or hot-wire anemometer with temperature and pressure data for normalization to standard cubic meters per hour. The self-calibrating IPAS system combined with online process models, provides hybrid decarburization and degassing modelling.

INTECO’s Material Handling System Automation offers precise and time-critical alloying for all secondary metallurgy plants. Its recipe-based approach serves various technologies such as positive and negative weighing, shuttles, weighing bands, or hoppers and integrates micro-dosing systems and wire feeding machines. Moreover, it provides fallback modes for redundant feeding lines as well as sequential dosing of materials or material groups to add slag builders and alloys in the correct order.

The thermochemical model calculates oxide and element activities based on current process conditions and events, current heat state and energy losses and gains. In this context, IMAS modeling includes a thermophysical property library, reaction enthalpies, coefficients for interactions providing the necessary parameters, and coefficients to determine and calculate the activities.

The temperature model accounts for the temperature losses due to radiation and convection as well as the changes in temperature due to purging, material addition and heating. Temperature changes due to reactions are also taken into account and are therefore coupled with the basic thermochemical model. Both are not only used to calculate the actual heat state but also to predict take-over time and temperature.

The oxygen model calculates the required amount of oxygen to achieve target decarburization, considering initial steel samples and current temperature that lead to a physically based oxygen quantity. It uses the basics of the thermochemical and thermodynamic approach and once the vacuum and/or oxygen blowing has started, the decarburization model tracks the oxidation of the elements involved. The chemical composition is updated through close interaction with the thermochemical model.

The decarburization model reacts to the oxygen injection rate and oxidizes the steel according to the thermodynamic evaluations. The decarburization model constantly checks stoichiometric oxidation against kinetic reactions and the temperature gain is back-looped to the temperature model. The degassing model calculates the removal of hydrogen and nitrogen.

IMAS-PA-RH provides advanced top-down process guidance through dynamic or static treatment planning and integrated optimization tools. Process supervision is massively improved by the cockpit view and integrated real-time process models. IMAS provides instant real-time information and alerts, based on which the operators can control and steer the process just-in-time. The heat-based data recording stores sensor data, including complex information such as video streams, allowing observation of real-time data for quality assurance and process improvement.

Die intelligente Prozesskamera für RH-Anlagen ist eine feste vakuumdichte Lösung für die Integration in den oberen Behälter. Beide Optionen – die optische und die Wärmebildvariante – liefern zusätzliche Einblicke in den Prozess. Dies ermöglicht höchste Produktionsraten bei minimiertem Risiko und unterstützt eine hochautomatisierte Produktion. Beide Lösungen können so integriert werden, dass sie ihren Videostream zeitsynchronisiert mit anderen Messwerten in dem zentralen Datenspeicher für die spätere Analyse aufzeichnen. Zusätzlich generierte Prozessinformationen werden darüber hinaus in metallurgischen Modellen zur Verbesserung der Genauigkeit verwendet.

Die IPAS-Abgasmessung für RH-Anwendungen besteht aus einem Gasabsaugsystem, dem Abgasanalysator und einer Durchflussmesseinrichtung. Der Abgasanalysator übernimmt die Online-Messung von CO und CO2 durch ein Infarot-Photometer sowie von H2 durch Wärmeleitfähigkeit und O2 durch die Messung der elektromagnetischen Kraft. Die Funktion des Durchflussmessers basiert auf Ultraschallmessungen und einem Heißdraht-Anemometer und wird mit Temperatur- und Druckdaten für die Normalisierung der Standard-Kubikmeter je Stunde versorgt. Das IPAS-System ist selbstkalibrierend. Darüber hinaus ermöglicht es in Kombination mit Online-Prozessmodellen einen hybriden Entkohlungs- und Entgasungs-Modellierungsansatz.

Die kostenoptimierte Legierungsberechnung von INTECO ist in IMAS enthalten und funktioniert perfekt mit der Material Handling System Automation von INTECO. Die Legierungsberechnung unterstützt den Bediener bei der Berechnung der genauen kostenoptimierten Legierungsmenge, um die Zielanalyse für den jeweiligen Produktionsschritt zu erhalten. Das Modell kann jederzeit bei Bedarf während des Prozesses verwendet werden, wenn ein gültige Stahlprobe verfügbar ist. Darüber hinaus funktioniert es perfekt mit den Ergebnissen thermochemischer Modelle.

Material Handling System Automation von INTECO ist die beste Lösung für die genaue und zeitkritische Legierung in allen sekundären metallurgischen Anlagen. Die rezeptbasierte Betriebsphilosophie unterstützt alle verschiedenen Technologien wie etwa positives und negatives Wiegen, Pendelvorrichtungen, Wiegebänder oder Aufgeber, und integriert Mikrodosierungssysteme und Drahtzufuhrmaschinen. Das integrierte Management von Materialien und der damit verbundenen Parameter ermöglicht die Nutzung mit und ohne übergeordnete(n) Systeme(n). Neben den Zeitoptimierungs- und Rückfallmodi im Fall redundanter Nachspeiseleitungen bietet es außerdem eine sequentielle Dosierung von Material oder Materialgruppen, um sicherzustellen, dass Legierungen zugeführt werden, bevor sich Schlacke aufbaut.

Das thermochemische Modell berechnet die Oxid- und Element-Aktivitäten auf der Grundlage der vorherrschenden Prozessbedingungen und Ereignisse sowie des aktuellen Status der Heiz- und Systemtemperatur. Die IMAS-Modellierung beinhaltet in diesem Zusammenhang die Bibliothek der thermophysikalischen Eigenschaften, Reaktions-Enthalpien, Koeffizienten für Wechselwirkungen, die die notwendigen Parameter liefern und Koeffizienten für die Bestimmung oder Berechnung der Aktivitäten.

Das Temperaturmodell berücksichtigt sowohl die Temperaturverluste durch Abstrahlung und Konvektion, als auch die Temperaturveränderungen aufgrund spezifischer Ereignisse wie etwa Spülen, Materialzugaben und Erhitzung. Temperaturveränderungen aufgrund der vorgenannten Reaktionen werden ebenfalls berücksichtigt und sind daher mit dem grundlegenden thermochemischen Modell verbunden. Beide werden nicht nur für die Berechnung des tatsächlichen Wärmezustands, sondern auch zur Optimierung der Vorhersage der Übergabezeit und der Temperatur verwendet.

Das Sauerstoffmodell berechnet die erforderliche Sauerstoffmenge für die Entkohlung des Stahls auf den Zielgehalt. Die erste Stahlprobe sowie die Berücksichtigung der aktuellen Temperatur führen zu einer physikalisch basierten Sauerstoffmenge. Das Sauerstoffmodell verwendet die Grundlagen des thermochemischen und thermodynamischen Ansatzes.

Sobald das Vakuum und/oder das Sauerstoff-Ausblasen begonnen hat, verfolgt das Entkohlungsmodell die Oxidation der beteiligten Elemente. Durch enge Interaktion mit dem thermochemischen Modell wird die chemische Zusammensetzung aktualisiert. Das Entkohlungsmodell reagiert auf die Sauerstoffeinspritzrate und oxidiert den Stahl entsprechend den thermodynamischen Bewertungen. Aufgrund der hohen Komplexität des Systems prüft das Entkohlungsmodell permanent die stöchiometrische Oxidation im Vergleich zum kinetischen Ansatz. Der Temperaturanstieg aufgrund der Reaktionsenthalpien wird an das Temperaturmodell zurückgesendet.

Das Entgasungsmodell berechnet die Entfernung von Wasserstoff und Stickstoff.

Das thermochemische Modell berechnet die Oxid- und Element-Aktivitäten auf der Grundlage der vorherrschenden Prozessbedingungen und Ereignisse sowie des aktuellen Status der Heiz- und Systemtemperatur. Die IMAS-Modellierung beinhaltet in diesem Zusammenhang die Bibliothek der thermophysikalischen Eigenschaften, Reaktions-Enthalpien, Koeffizienten für Wechselwirkungen, die die notwendigen Parameter liefern und Koeffizienten für die Bestimmung oder Berechnung der Aktivitäten.

Das Temperaturmodell berücksichtigt sowohl die Temperaturverluste durch Abstrahlung und Konvektion, als auch die Temperaturveränderungen aufgrund spezifischer Ereignisse wie etwa Spülen, Materialzugaben und Erhitzung. Temperaturveränderungen aufgrund der vorgenannten Reaktionen werden ebenfalls berücksichtigt und sind daher mit dem grundlegenden thermochemischen Modell verbunden. Beide werden nicht nur für die Berechnung des tatsächlichen Wärmezustands, sondern auch zur Optimierung der Vorhersage der Übergabezeit und der Temperatur verwendet.

Das Sauerstoffmodell berechnet die erforderliche Sauerstoffmenge für die Entkohlung des Stahls auf den Zielgehalt. Die erste Stahlprobe sowie die Berücksichtigung der aktuellen Temperatur führen zu einer physikalisch basierten Sauerstoffmenge. Das Sauerstoffmodell verwendet die Grundlagen des thermochemischen und thermodynamischen Ansatzes.

Sobald das Vakuum und/oder das Sauerstoff-Ausblasen begonnen hat, verfolgt das Entkohlungsmodell die Oxidation der beteiligten Elemente. Durch enge Interaktion mit dem thermochemischen Modell wird die chemische Zusammensetzung aktualisiert. Das Entkohlungsmodell reagiert auf die Sauerstoffeinspritzrate und oxidiert den Stahl entsprechend den thermodynamischen Bewertungen. Aufgrund der hohen Komplexität des Systems prüft das Entkohlungsmodell permanent die stöchiometrische Oxidation im Vergleich zum kinetischen Ansatz. Der Temperaturanstieg aufgrund der Reaktionsenthalpien wird an das Temperaturmodell zurückgesendet.

Das Entgasungsmodell berechnet die Entfernung von Wasserstoff und Stickstoff.

Projekte

voestalpine Stahl Linz

Type: 175t RH

Saarstahl AG

Type: 200t RH

Isdemir

Type: 200t RH

voestalpine Stahl Donawitz

Type: 67t RH

voestalpine Stahl Linz

Type: 160t RH